|

|

Die Firma FNT

Wir, die FNT-Gruppe, bekamen zunächst eine HTML-Schulung von Herr Karadeniz,

wobei wir uns mit den Unterthemen Frames, Links, Bilder und CSS genauer beschäftigten,

um dieses Wissen dann auch auf der SIA-Homepage anwenden zu können, welche wir

programmieren sollten.

Als Zusatz bekamen wir noch eine Schulung über Webdesign,

um unsere Homepage bestmöglich gestalten zu können. Bei den folgenden Terminen wurden

uns JavaScript, Java, JavaKara und die Java Entwicklung mit Eclipse näher gebracht.

Parallel dazu entwickelten Julius und Raphael die Portalseite, also die Übersichtsseite

von allen SIA-Jahrgängen, und Jana und Theresa die Jahrgangsseite, also die Seite speziell

von unserem Jahrgang. Um eine Verbindung mit dem Arduino-Board der EnBW-Gruppe herstellen zu können, entwickelten wir mithilfe

von Herr Vieweg eine App mit einem grafischen Tacho.

|

|

Die Firma EnBW

Wir, die EnBW-Gruppe haben uns vorgenommen, dem Kart eine

Beleuchtung zu verpassen. Dazu haben wir uns verschiedene Beleuchtungsteile besorgt,

um ein Abblendlicht, ein Fernlicht, Blinker sowie ein Rückfahrlicht zu betreiben.

Außerdem haben wir mit einem Sensor die Möglichkeit zur Drehzahl-

/ Geschwindigkeitsmessung geschaffen.

Des Weiteren haben wir einen zentralen

On/Off-Schalter sowie eine Box, in der wir den Arduino verstauen können, angebracht.

Das neue Armaturenbrett, das wir gestaltet haben, enthält zusätzlich zu den Schaltern

noch ein Display um Informationen über aktuelle Fahrtaspekte anzuzeigen.

|

|

Die Firma Stengel

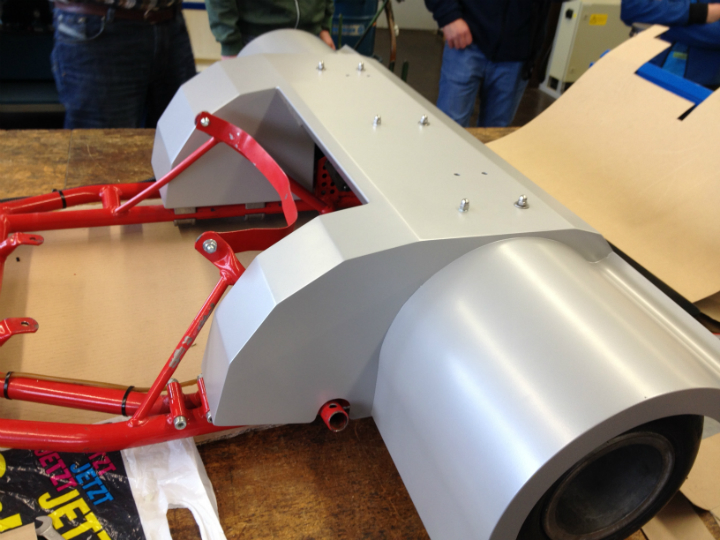

Wir bei der Firma Stengel haben uns um die Verkleidung des Karts gekümmert.

Zuerst wurden wir in die Technik eingewiesen, mit der das Kart vermessen wurde, und anschließend

fertigten wir mit Hr. Koudelka ein Kartonmodell an.

Wichtig war für uns immer im Auge zu behalten, was machbar ist und was nicht.

Dann haben wir anhand dieses Modells mit Herrn Czapka eine CAD - Zeichnung erstellt, die wir auch

später mit einem Mitarbeiter von Stengel verfeinert haben. Nach dieser wurde die Verkleidung dann

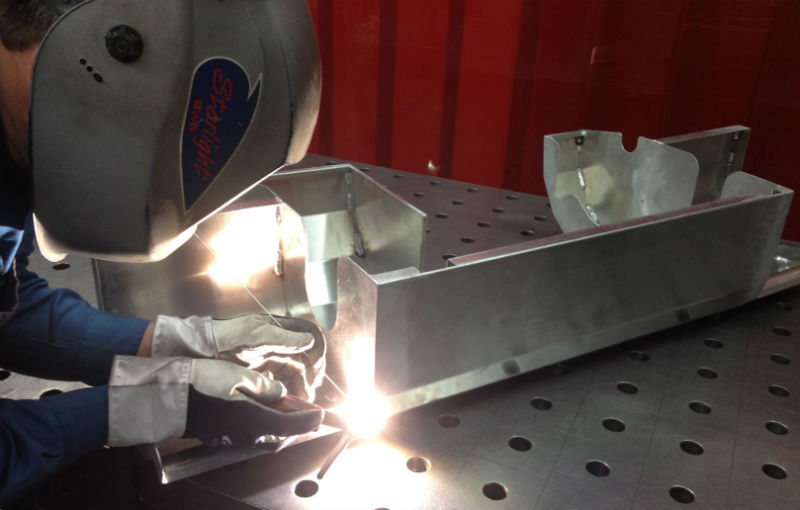

auch gefertigt: Nachdem die Teile mit einem Laser ausgeschnitten, gebogen und geschweißt worden waren, haben

wir eine Probemontage durchgeführt und somit sichergestellt, dass die Teile passen.

Dann wurden

die Teile lackiert und wieder an das Kart angebracht.

Damit waren wir bei Firma Stengel bezüglich der Verkleidung des Karts fertig und brachten es zur

Firma VARTA. Später ließen wir dann noch die Sticker der Firmen, die auf das Kart kommen sollten, von Stengel

machen.Wir möchten der Firma Stengel und Ihren kompetenten und immer hilfsbereiten Mitarbeitern

danken, die uns unterstützt haben.

|

|

Die Firma Varta

Wir haben uns in der Varta in zwei Gruppen aufgeteilt, Elena Grimm, Jessica Faller und Stefanie Ebert, als HG-Gruppe

waren freitags von 11 Uhr an in der Firma VARTA Microbattery in Ellwangen.

Unsere Aufgabe war die Gestaltung einer neuen Bodenplatte.

Schon vor der Praxisphase wurde von uns ein ganz grobes Kartonmodell der zukünftigen Bodenplatte

angefertigt. Bei unserem ersten Firmentermin haben wir uns zusammen mit Hr. Kosik und Hr. Wallkum Gedanken

über das Material, die Dicke, die Stabilität und die Rutschfestigkeit gemacht; geeinigt haben wir uns

auf ein Riffelblech aus Aluminium der Stärke 3mm.

Nachdem wir dann die restlichen Teile des Karts abmontiert hatten, fertigten wir ein ganz genaues

neues Modell der Bodenplatte aus Karton an, nach dem diese dann auch aus Blech gefertigt wurde.

Weitere individuelle Anpassungen der Bodenplatte an das Kart wie Durchbrüche, Bohrungen,

Anpassungen etc. wurden nach Abnehmen der Batterien erledigt.

Die Bodenplatte befestigten wir dann mit Abstandhaltern als Zwischenstück durch

Zylinderkopfschrauben und Hutmuttern am Kart.

Da das Kart anschließend weiter gereicht wurde zur Firma EnBW ODR haben wir von allen neuen und

alten Teilen nur den Sitz, die Batterien und den hinteren Schutz montiert.

Damit waren unsere Arbeiten bei der Firma VARTA abgeschlossen.

|

|

PG-Gruppe bei Varta, Jan Klissenbauer Florian Kling und Florian Lutz.

An unserem ersten Treffen haben wir nach unseren Vorstellungen eine Skizze angefertigt,

die zeigt, wie die Handbremse funktionieren soll.

Der nächste Schritt war dann die Erstellung

von Modellen aus Karton. Nach einigen Überarbeitungen stand das endgültige Modell fest,

das dann auch mit CAD gezeichnet wurde. Bis zu diesem Zeitpunkt hatten wir auch schon

eine Handbremse von einer Autowerkstatt besorgt, die wir in unsere Pläne mit einfließen

ließen.

Hierauf wurde dann die Handbremsenverkleidung nach einer Skizze aus Karton

gefertigt und mit der Handbremse zusammen am Kart befestigt. Als letzen Schritt haben wir

dann noch die Handbremse mit einer Bremsstange verbunden, die die Bremse dauerhaft

betätigt. Nun wurde noch Bremsflüssigkeit nachgefüllt und die Funktion getestet.

|

|